Analýza betonu z tělesa přehrady Orlík po padesáti letech

Článek pojednává o betonu tělesa přehrady vodního díla Orlík, a to více jak padesát let od dokončení.

Ondřej Zobal / Lubomír Kopecký / Pavel Padevět / Vít Šmilauer / Zdeněk Bittnar , 4. 7. 2014

Při výstavbě se z důvodu omezení maximálních teplot při tvrdnutí betonu použil elektrárenský popílek v kombinaci se strusko- -portlandským cementem. Účelem zkoumání bylo odhalit a stanovit možné látkové, fázové a strukturní změny betonu, které lze po tak dlouhé době předpokládat. Charakteristická pevnost betonu v tlaku vzrostla z 10,1 MPa ve 28 dnech na 38,7 MPa po padesáti letech.

VODNÍ DÍLO ORLÍK

Vodní dílo (VD) Orlík stále náleží k nejvýznamnějším stavbám svého druhu uskutečněným na území České republiky. Jako největší vodní dílo na našem území (obr. 1) je součástí tzv. Vltavské kaskády, kam se řadí další přehradní jezera Lipno, Hněvkovice, Kořensko, Kamýk, Slapy, Štěchovice a Vrané. Nejdůležitější účely tohoto VD jsou minimalizace průtoků na Vltavě a ochrana sídel na řece před katastrofálními záplavami, dodávka elektrické energie v intervalech vysokých odběrů ze sítě, dodávka povrchové vody, rekreace a vodní sporty, plavba v nádrži a rybí hospodářství [1].

V období výstavby, mezi léty 1956 až 1961, bylo VD Orlík jednou z nejnákladnějších staveb: tehdejší cena dosahovala 1 miliardy korun. Stavba pohltila veliké objemy stavebních materiálů. Návrh díla a zejména jeho prováděcí projekt byly během přípravy konzultovány též s externími specialisty, zejména z ČVUT v Praze [2, 3].

Přehradní těleso VD Orlík

Vodní dílo Orlík tvoří tři části – těleso přehrady, vodní elektrárna a plavební zařízení – zdymadlo s výtahem (obr. 2).

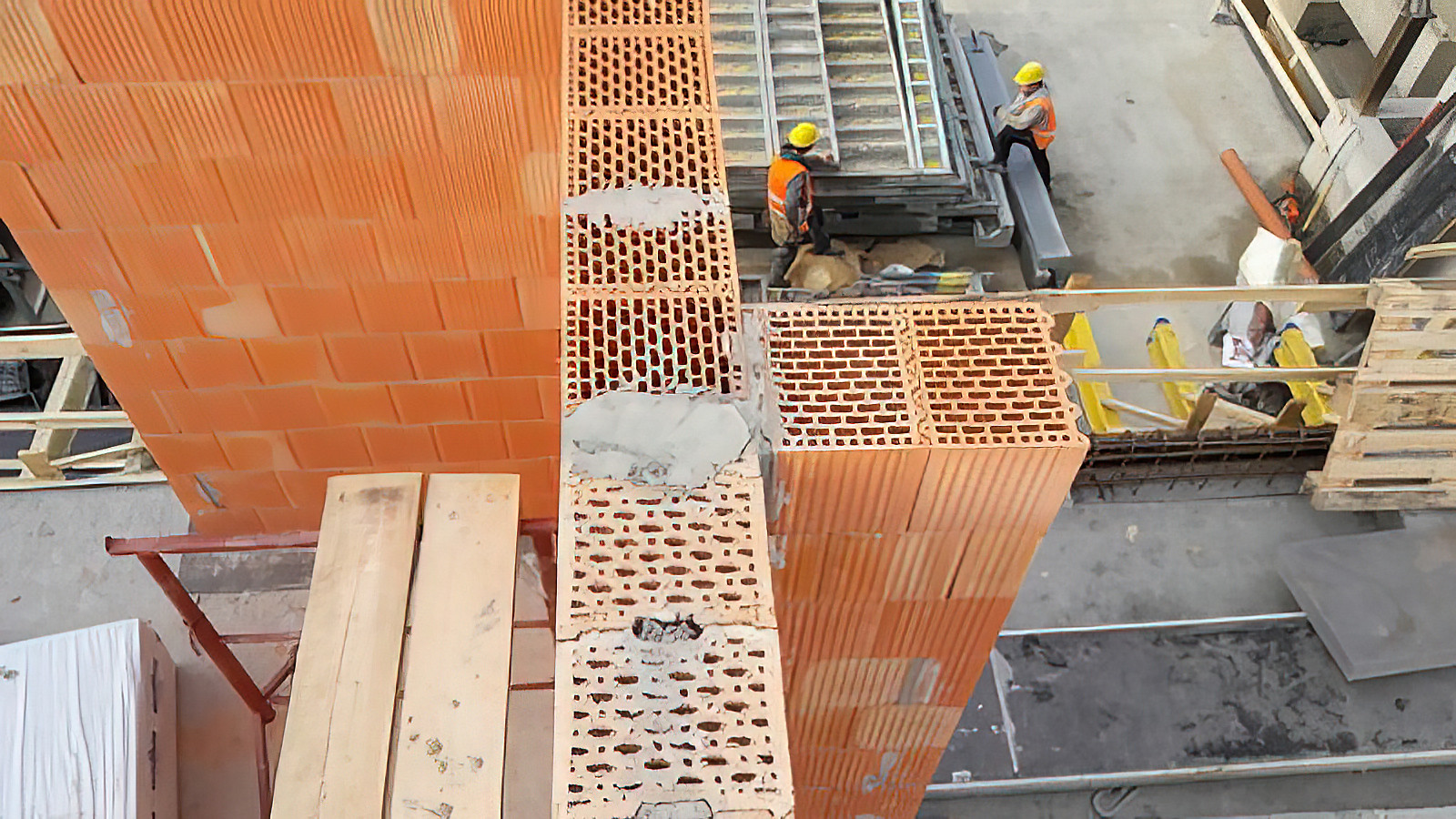

Těleso přehrady je přímá, tížná betonová hráz, vysoká max. 81,5 m a v koruně dlouhá 450 m [5]. Objem materiálu na betonáž samotného tělesa byl obrovský, jednalo se o 923 000 m3 betonu. Dokonalý harmonogram prací a promyšlená technologická řešení však umožnila vybetonovat 83 % kubatury již za třicet dva měsíců [3].

Složení betonu hráze

Během betonáže bylo složení betonu hráze upravováno (viz kapitola Omezení hydratačního tepla). Do původní receptury byl přidáván elektrárenský popílek. V tab. 1 je uvedeno složení konečných receptur betonu.

Výroba betonu pro stavbu hráze

Výroba betonu byla plně mechanizována a automatizována, pracovalo se po dvou jedenáctihodinových směnách, pět a půl dne v týdnu. Podle projektu bylo potřeba vyrábět 40 000 m3 betonu měsíčně, celkově tak bylo namícháno přes 1 mil m3 směsí pro výrobu betonu.

Protože nebyly k dispozici místní zdroje kameniva a ani štěrk z okolních vltavských teras nebyl vhodný (malé objemy, horší vyzrálost sedimentu), byl dovážen labský štěrkopísek, tehdy průběžně těžený při úpravách a prohlubování koryta Labe k zabezpečení říční dopravy plavid ly stále větších rozměrů a ponoru. Toto kamenivo bylo vytříděné do pěti frakcí (0–3, 3–10, 10–25, 25–50, 50–100 mm) a na stavbu dopravováno po železnici. Celkem bylo dovezeno více jak 1,2 mil m3 říčních štěrků a dalšího, doplňkového kameniva.

Z cementárny v Králově Dvoře bylo na místo výstavby přepraveno 220 000 t cementu. Jeho deklarovaná kvalita však značně kolísala, proto byla v místě výstavby zřízena kontrolní laboratoř, jež provedla přes 9 000 různých zkoušek cementu a na 30 000 nedestruktivních měření vlastností betonu během hydratace, a to před i po uložení.

Ojedinělý byl způsob kontinuální výroby betonu ve třech horizontálních míchačkách. Na stavbu bylo třeba rychle dodávat veliké objemy betonu, navíc v celkem deseti různých druzích. Hrázové lamely byly oddilatovány po 15 m a byly široké až 30 m. Kubatura jedné lamely činila až 900 m3. Beton byl postupně zhutňován v 500 mm mocných vrstvách, pomocí „dvoumužných“ vibrátorů o váze 86 kg. Pracovaly s frekvencí 9 000 kmitů/min. [2, 3].

Omezení hydratačního tepla

Během počáteční betonáže hráze (cca pět bloků, 130 000 m3 betonu) měla směs pro výrobu betonu běžné složení, s aplikací pouze strusko-portlandského cementu. Po vybetonování a při příchodu chladnějšího období se začaly na blocích objevovat trhliny. Trhliny byly většinou 1 mm široké a zasahovaly do hloubky 1 maximálně až 3 m. Příčinou trhlin byly rozdílné teploty mezi povrchem a vnitřní partií masivní konstrukce, kdy byl zjištěn teplotní rozdíl 22,5 °C v hloubce 6 m. Teplotními čidly byla naměřena povrchová teplota 0 °C, avšak uvnitř bloku +40 °C, a to v betonu starém 30 dní od zhotovení.

Příčinou vzniku trhlin byl nadměrný vývin hydratačního tepla. Pro jeho snížení se tehdy používaly následující metody: chlazení záměsové vody, přidávání ledové krupice do betonové směsi, nebo chlazení uloženého betonu soustavou trubek s proudící studenou vodou [2, 3].

Z ekonomických, časových a zásobovacích důvodů nebyla ani jedna varianta použita. Naopak byl zvolen jiný postup, a to nahrazení části slinku elektrárenským popílkem. Tato aplikace se úspěšně používá i v současnosti pro masivní konstrukce, jak ukazují příklady z praxe i modely [6].

V počátečním stadiu hydratace popílek nereaguje a nárůst teploty je dán pouze uvolňováním hydratačního tepla vlastního cementu, jehož množství v daném případě bylo redukováno ve prospěch popílku. Popílek vstupuje do děje až v etapě vývoje Ca(OH)2, při hydrataci alitu a belitu a vzniku prvních C-S-H gelů, formou pomalé pucolánové reakce s Ca(OH)2. Teprve, až když se alkalinita prostředí genezí hydroxidu vápenatého výrazně zvýší (pH > 11), nastává částečné rozpouštění alumisikátových komponent popílku – v první řadě struskovitých částic. Při této reakci se zároveň spotřebovává Ca- (OH)2, uvolňovaný hydratací cementového slínku.

Nově vzniklé pojivo téměř neobsahuje volný Ca(OH)2, který by byl jinak zastoupen v hojném množství. Přídavek popílku má několik příznivých efektů:

• menší množství hydratačního tepla na objem betonu,• úsporu cementu,• spolu s hrubě mletým slinkem též přispěl k zvýšení dlouhodobé pevnosti takto připraveného betonu.

Odběry vzorků betonu pro instrumentální analýzy a měření

Ve štole a na povrchu tělesa přehrady byly provedeny jádrové vývrty o průměru 80 mm a délce až 3 m, které odebraly 3krát jádrový a 3krát obalový beton. Na obr. 3 je ukázka odvrtávání jádrového betonu v jedné ze štol. Navíc byla získána tělesa o průměru 300 mm z jiného staršího odvrtu. Vzorky o průměru 80 mm byly použity pro chemické a mikroskopické analýzy (obr. 4). Velké vzorky sloužily pro stanovení pevnosti betonu v tlaku a pevnosti v příčném tahu.

Mikroskopická a fázová analýza

K měření byl využit elektronový mikroskop FEI XL-30-ESEM vybavený energeticky disperzním mikroanalyzátorem s Si(Li) detektorem (EDAX). Snímání ve zpětně odražených elektronech (BSE) poskytlo důležité informace o distribuci stávajících fází, tedy potvrzení přítomnosti portlanditu, charakter a zrnitost zbytkových slinkových minerálů, obraz porozity, kvalitu stykové zóny mezi kamenivem a cementovým tmelem a indikaci reliktních částic popílku. Důležitými poznatky byly též charakter zrnitosti a složení štěrkopísků. Prvková analýza poskytla podrobnou informaci o látkovém složení, resp. její údaj v at. % pak nepřímý odhad zastoupení minerálních složek.

Na SEM-BSE mikrofotografiích nábrusů betonu z konstrukce přehrady Orlík (obr. 5) je patrný vysoký stupeň zhutnění čerstvého betonu – pórozita zavlečeným vzduchem je minimální, také se nevyskytují póry po segregované vodě. Velká bílá svítící zrna (v BSE) jsou zbytky nezhydratovaného slinku – většinou belitu (C2S), podružně též alitu (C3S) a kalcium-aluminoferritu (C4AF). Cement byl dle dostupných informací mlet nahrubo záměrně, hrubé zrno cementu efektivně zpomaluje hydrataci.

Zajímavý je též charakter kameniva – jak bylo uvedeno, byly to labské štěrky těžené přímo z říčního koryta, tedy ne tzv. „kopané“ štěrkopísky ze starších labských teras. Míra opracování je značná – převážně oválné valouny, zejména však zastoupení zrnitostních frakcí rovnoměrně vykrývá zrnitostní křivku od nejmenších zrn (pouze křemen, zirkon, monazit, ilmenit – tedy transportu odolávající minerály), v řádu setin až desetin milimetrů, až po velké valouny téměř deseticentimetrové.

Petrografické složení štěrků (tzv. valounová analýza) prozrazuje vyzrálý sediment, tvořený dobře opracovanými valouny velice odolných hornin (kvarcitů, lyditů, metaprachovců, doleritů, granulitů).

V případě labských štěrků, těžených v oblasti před soutokem s Vltavou, se uplatňuje ještě jeden faktor výborné vyzrálosti sedimentu – tedy, že veškeré toto kamenivo pochází z horních toků Labe a jeho přítoků: Úpy, Orlice, Metuje, Cidliny aj. Střední a dolní úseky těchto toků, zejména labského, totiž protékají oblastí české křídové tabule vyrovnanou spádovou křivkou a do „portfolia“ již nepřibírají další – měkké horniny.

Právě tyto dva faktory, tedy spojitá křivka zrnitosti a sedimentologicky velmi vyzrálý říční štěrk, umožnily mj. významě redukovat nutné množství cementu. Mezerovitost volně loženého štěrkopísku je tedy relativně malá. Spolu s aplikací strusko-portlandského cementu s přísadou elektrárenského popílku tak byl zpomalen proces hydratace. Produkce hydratačního tepla byla rozložena do delšího časového úseku, zejména však nenastal rychlý nárůst teploty v iniciačním stadiu. To byla nutná podmínka betonáže hráze v tak objemných segmentech.

Samostatně se cementové pojivo prakticky nevyskytuje (obr. 6). V oblastech mezi zrny štěrkopísku jsou v cementovém pojivu stále drobná zrnka křemene nejmenší zrnitostní frakce a také nezreagované částice popílku: kuličky Fe, popř. Fe-oxidů, dále mullitu, popř. křemenného skla. Zásadním poznatkem je nepřítomnost portlanditu, jenž je zcela běžný v betonech na bázi portlandských cementů, bez dalších přísad. Portlandit, vznikající při hydrataci slinkových minerálů (alitu, belitu) pucolánovou reakcí, „spotřeboval“ struskové částice popílku – tedy částice s největším měrným povrchem.

„Čisté“ partie C-S-H gelu (HD-CSH) pouze lemují nezhydratované belity. Právě hydratace slinkových minerálů, a po ní, s malým časovým odstupem, následující alkalická reakce popílků v přechodně silně alkalickém prostředí (pH > 12), dala vzniknout dvěma geneticky různým typům pojiva. Tyto dva vzájemně se podmiňující procesy, které nedovolily rozvoj pórů s portlanditem a ettringitem, jsou také zdrojem poměrně vysokých pevností betonu přehradního tělesa.

...

Kráceno redakcí. Celý článek najdete v časopise BETON , TKS 2/14

Literatura:[1] Manipulační řád VD Orlík, vd-tbd a. s., červen 2009[2] Keil J. a kol.: Výstavba vodního díla Orlík – sborník statí, n. p. Vodní stavby, 1966[3] Hydroprojekt Praha: Vodní dílo Orlík souhrnný elaborát – textová část, 1956[4] FreeYacht pronájem plachetnic na Orlíku, 2014, http://www.freeyacht. net/fotoalbum/orlik/vd-prehrada- orlik/[5] Povodí Vltavy, s. p., Vodohospodářské informace – Vodní díla a nádrže – Orlík, 2013[6] Šmilauer V. a kol.: Využití úletového popílku pro betonáž masivních konstrukcí, Beton TKS 2/2014, str. 60–65

Příspěvek vznikl za podpory projektu FR-TI3/757 „Zvýšení potenciálu elektrárenkých popílků jako alternativního pojiva pro výrobu ekologicky šetrných cementových kompozitů“, Centra kompetence TAČRTE01020168 a za podpory Evropské unie, OP VaVpI. CZ.1.05/2.1.00/03.0091 – Univerzitní centrum energeticky efektivních budov.

Všichni spoluautoři článku jsou zaměstanci Katedra mechaniky, Fakulta stavební ČVUT v Praze, Thákurova 7, 166 29 Praha 6

Text článku byl posouzen odborným lektorem.