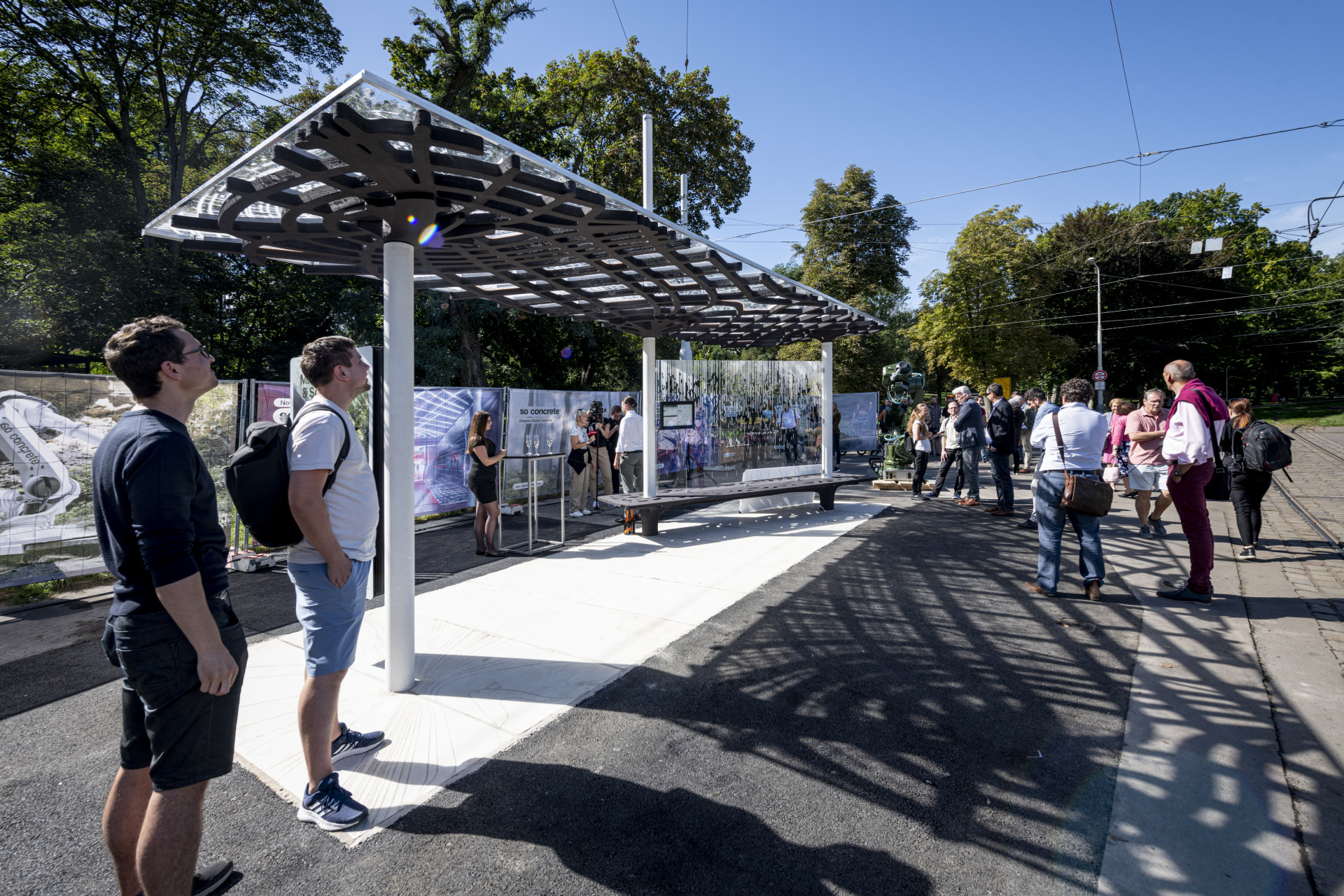

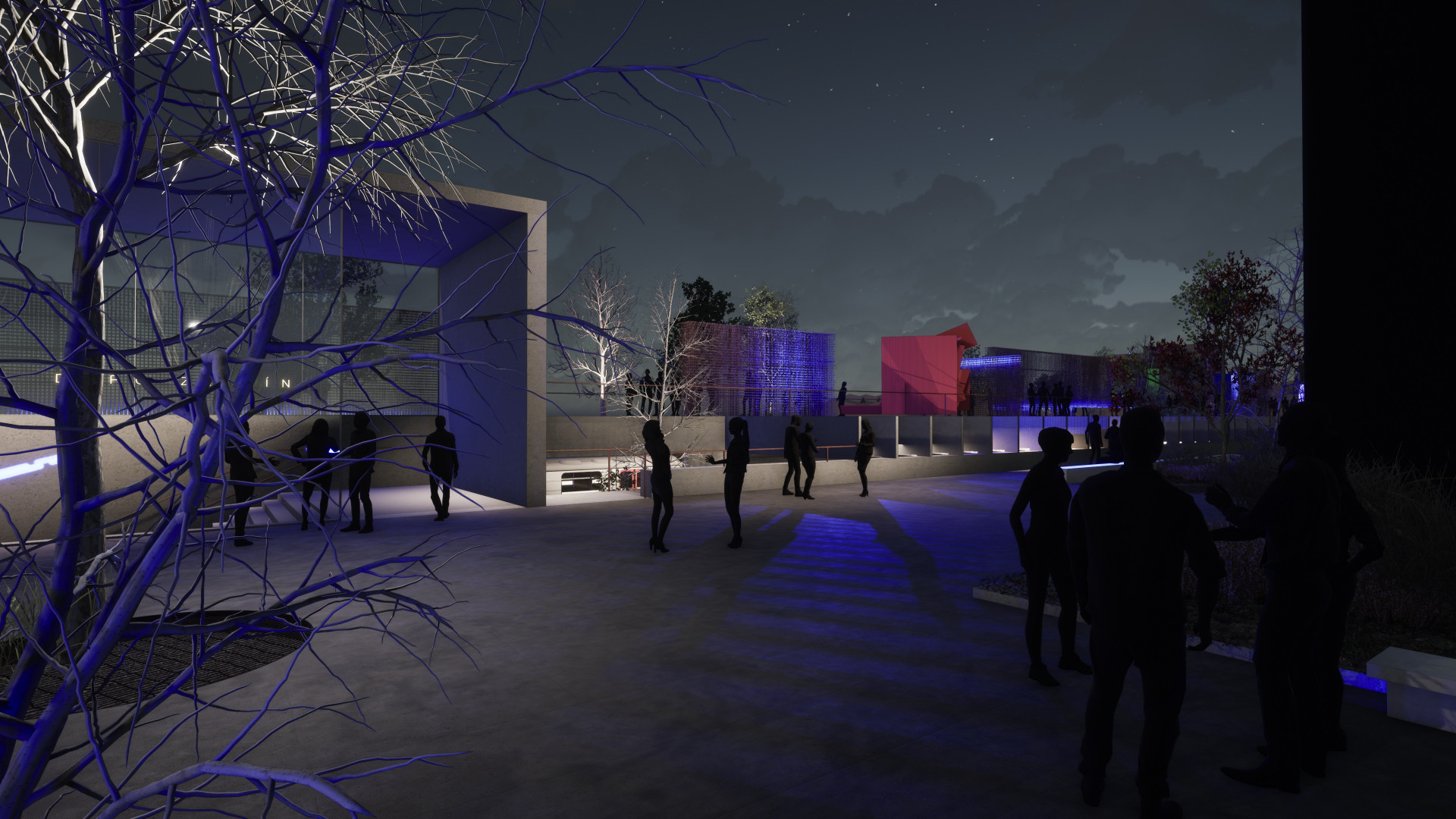

Na pražském Výstavišti se otevřel první tramvajový přístřešek v ČR vyrobený technologií 3D tisku betonu

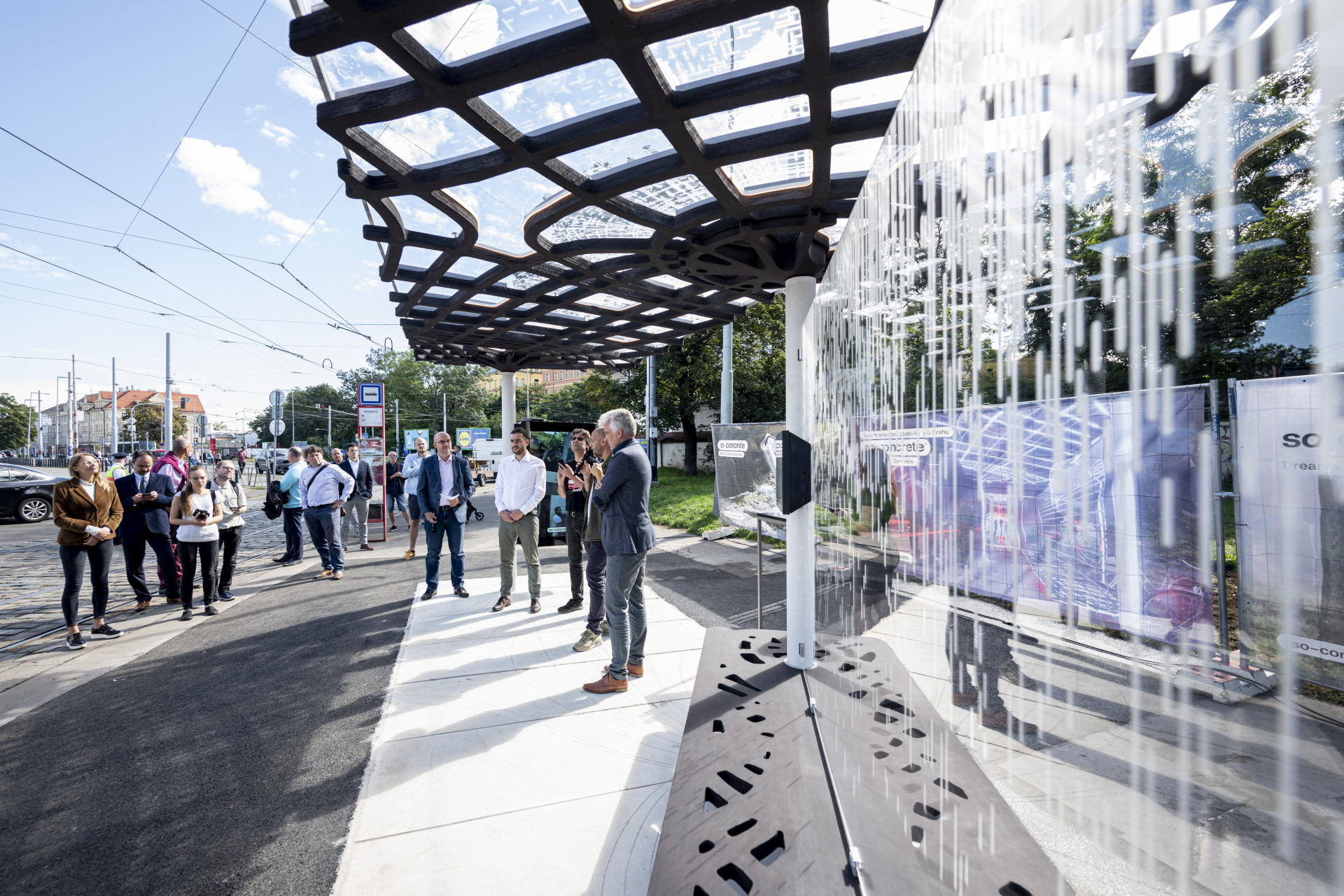

V nástupní zastávce tramvajové linky č. 12 v nejstarší trvalé pražské smyčce Výstaviště dnes Dopravní podnik hl. m. Prahy (DPP) ve spolupráci s hl. m. Prahou a společností So Concrete zprovoznil první přístřešek v České republice vyrobený technologií robotického 3D tisku ultra-vysokopevnostního betonu (UHPC). Výroba jednotlivých dílů přístřešku trvala pouze 36 hodin a probíhala v dílnách společnosti So Concrete v Praze 7. Přístřešek má rozměry 2,5 x 8 metrů, výšku 3 metry, hmotnost 2 tuny, je vybaven lavičkou také vyrobenou 3D tiskem a LCD informačním panelem.

Dopravní podnik hlavního města Prahy , 13. 9. 2022

Unikátní přístřešek je složen z několika konstrukčních segmentů, na jejichž výrobu byly použity různé druhy betonu a různé přístupy 3D tisku. Střecha a lavička pro cestující jsou vyrobeny pomocí robotického 3D tisku. Typ betonu výrobce zvolil podle funkce a zatížení daného segmentu. Např. pro sedací plochu lavičky nebyla použita rozptýlená výztuž z ocelových drátků, oproti střeše, která tuto výztuž obsahuje. Při výrobě hlavic sloupů robot vyfrézoval a vytiskl formy, do kterých byly následně z betonu odlity finální hlavice.

Konstrukce přístřešku využívá přírodní principy rozkládání vnitřních sil, tj. tlaků a tahů, díky čemuž je výsledný design nejen jedinečný, ale především maximálně efektivní. Oproti běžným technologiím tento přístup s minimálním podílem lidské práce ušetří až 60 % materiálu. Fyzikální

a technické vlastnosti ultra-vysokopevnostního betonu umožňují vyrábět takto subtilní samonosné konstrukce za použití minimálního množství ocele. Robotický 3D tisk přináší nejen výhodu úspory lidské práce, ale také možnost vyrábět na klíč takto komplexní tvary v extrémně krátkém čase bez nutnosti používat formy či bednění. Z hlediska ekonomického i udržitelnosti lze proto o robotickém 3D tisku vysokopevnostního betonu uvažovat jako o technologii budoucnosti.

Více k tématu

„V rámci hlavního města Prahy rádi zkoušíme nové materiály a moderní technologie. Jednou z nich je i vysokopevnostní beton, který využíváme při stavbě Štvanické lávky, rekonstrukci Barrandovského mostu a chystáme se jej využít i při rekonstrukci Libeňského mostu,“ řekl Adam Scheinherr, náměstek primátora hl. m. Prahy pro oblast dopravy a předseda dozorčí rady DPP.

„V rámci tramvajové infrastruktury máme s partnery rozpracováno několik aktivit využívajících nejnovější technologie a vědecké poznatky, které by se daly shrnout pod hlavičku smart city projektů. Možnost spolupracovat na projektu zastávkového přístřešku vyrobeného pomocí 3D tisku nás zaujala z mnoha důvodů. Jednak kvůli využití běžně dostupného, ale pro přístřešek netradičního materiálu s minimálním použitím oceli, které je v současnosti nedostatek, dále kvůli celkové materiálové úspoře, bezúdržbovosti, ale také neuvěřitelně rychlé a snadné realizaci

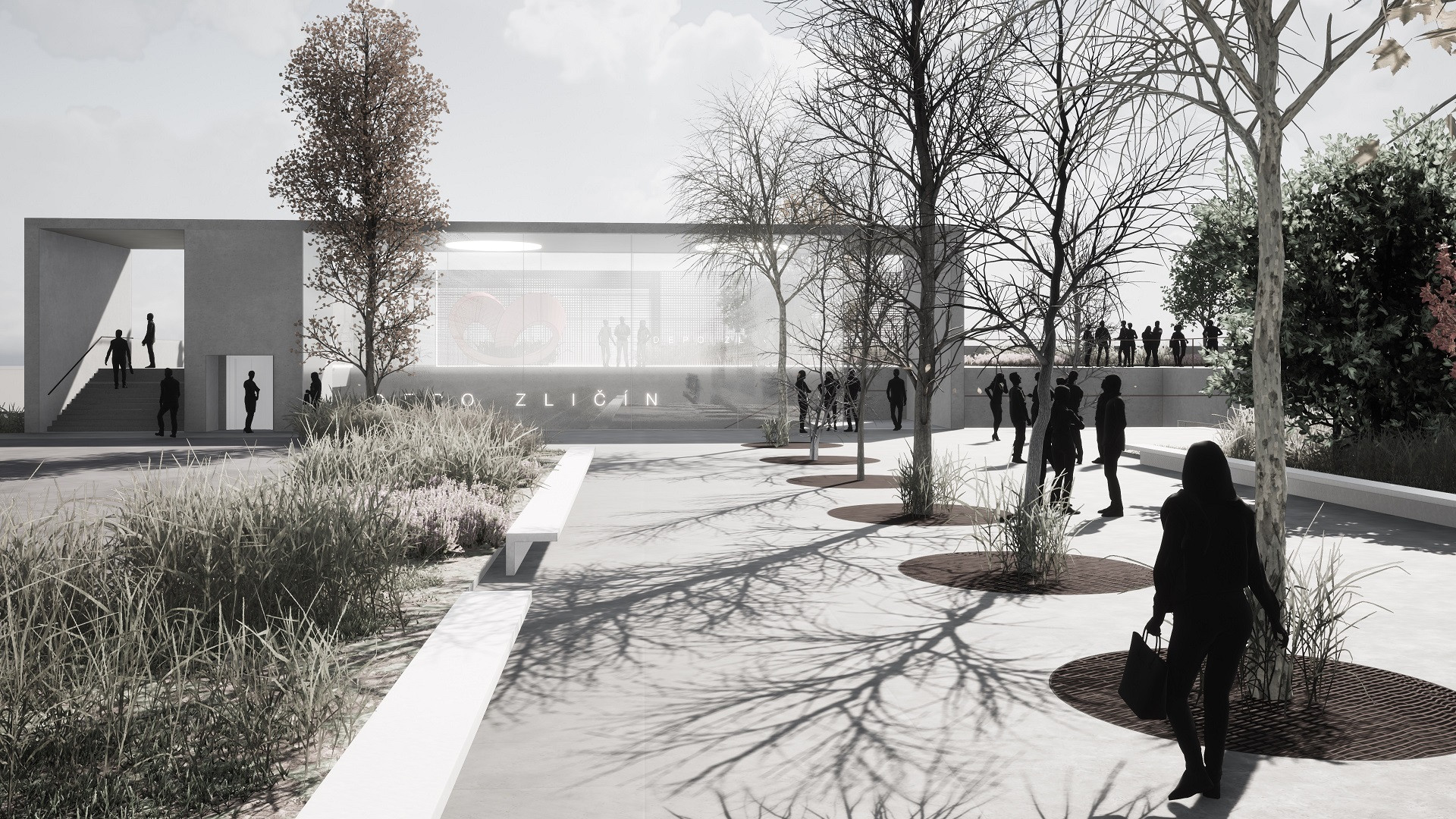

a bezpočtu možností uzpůsobit design a vyrobit tak přístřešek, který by byl specifický pro vybranou lokalitu. Bude zajímavé sledovat vliv vnějších a klimatických faktorů na přístřešek. Zastávku Výstaviště ve smyčce jsme pro instalaci nevybrali náhodou. Jde o dlouhodobě zanedbané místo, kde připravujeme komplexní rekonstrukci tramvajové tratě, a to návazně na přestavbu mostu Správy železnic, státní organizace. Nyní se náš záměr projednává s orgány státní správy

a samosprávy, výsledkem bude mj. i doplnění bezbariérových úprav zastávek,“ uvedl Jan Šurovský, člen představenstva a technický ředitel DPP – Povrch.

Projekt tohoto přístřešku začala společnost So Concrete ve spolupráci s DPP připravovat v loňském roce. Jeho zpracování probíhalo digitálně za použití parametrického navrhování v programu Grasshopper (Rhino). „Tento framework používáme k návrhu svých vlastních softwarových nástrojů, které pokrývají procesy od generování geometrie přes topologickou optimalizaci, statickou analýzu, 3D slicery a inverzní kinematické solvery až po postprocesory. Zaměření na tvorbu vlastních digitálních řešení nám umožňuje rychle se přizpůsobit široké škále standardních formátů souborů a typů geometrie. Úzká spolupráce s našimi zákazníky na optimalizaci vstupních digitálních modelů pro náš výrobní proces umožňuje rychlý přechod od nápadu k fyzickému objektu,“ osvětluje proces projektování Dmitrij Nikitin, inženýr robotiky společnosti So Concrete.

Design tramvajového přístřešku vychází z přírodních principů

Parametrický design tramvajové zastávky vychází z přírodních principů především v oblasti rozkládání sil a tahů. Podoba zastávky, umístění a tvary žeber, sloupy, to vše maximálně využívá efektivitu přírodou ověřených řešení. „Už při návrhu provádíme analýzu konstrukce po statické stránce a pomocí topologické optimalizace pak můžeme redukovat objem použitého materiálu. Estetické kvality a statické požadavky přitom zůstávají zachovány. Výsledné tvarosloví žeber odráží skutečné chování konstrukce při zatížení a přímo tak ukazuje síly, které v ní probíhají. Díky optimalizaci jsme pak místa s menší využitelností mohli z konstrukce odstranit a ušetřit až 60 % materiálu. Výsledkem je perforovaná jemná struktura, která odolá stejnému zatížení jako plná betonová deska,“ vysvětluje proces navrhování Záviš Unzeitig, designér společnosti So Concrete.

Co je to digitální beton?

Nejmodernější digitální techniky a procesy umožňují beton využívat novými způsoby, které pomáhají stavět konstrukce a infrastrukturu efektivněji a hospodárněji. Nedávný vývoj ukazuje, že nové vynálezy, jako je 3D tisk betonových konstrukcí a forem, jsou nejen možné, ale v příštích letech pravděpodobně ovládnou stavební technologie.

3D tisk má potenciál vyrábět zejména stavební prvky se složitými tvary. Toho lze dosáhnout buď tiskem jednotlivých komponent, nebo vytvořením forem, jež umožní požadované konstrukce více vytvarovat a zdokonalit. Automatizovaná výroba posiluje výrobu mimo staveniště, která je považována za klíčovou pro zvýšení produktivity v celém stavebním odvětví. Betonové prvky, například podlahy a stěny, se vyrábějí v kontrolovaných podmínkách v továrnách s využitím digitálních technologií, poté se převážejí a rychle montují na staveništi. Díky tomu se zkracuje doba výstavby, snižují se úspory nákladů a podporuje udržitelnost.